Obwody drukowane PCB są nieodłącznym elementem wszystkich urządzeń elektronicznych. Ich podstawową funkcją jest zapewnienie połączenia przewodzącego pomiędzy wtykami poszczególnych komponentów. Obwody drukowane PCB pojawiły się w późnych latach 60. ubiegłego wieku. Wtedy też opracowano zasady ich projektowania i produkcji, tworząc normy IPC. W dziedzinie obwodów drukowanych obwiązuje właśnie norma IPC-2221 "Ogólne standardy dotyczące płytek PCB".

Od czego zaczyna się projektowanie płytek PCB?

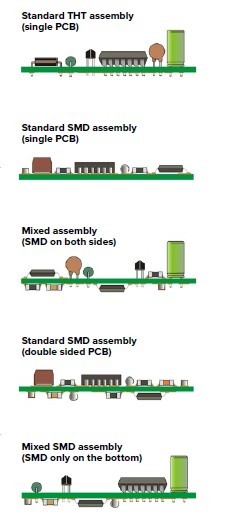

W elektronice stosuje się 3 typy komponentów i odpowiednie do nich metody lutowania:

- podzespoły z końcówkami do montażu przewlekanego "Through Hole" – TH (osiowo, promieniowo) do lutowania ręcznego lub na fali.

- podzespoły z końcówkami do montażu powierzchniowego – "Surface Mount Devices" – urządzenia SMD, które można poddawać lutowaniu rozpływowemu w piecu lub na fali.

- podzespoły bez końcówek do montażu powierzchniowego – "Surface Mount Devices" – urządzenia SMD urządzenia do montażu powierzchniowego, które można poddawać lutowaniu rozpływowemu w piecu.

Używając tych trzech typów podzespołów można zbudować urządzenie elektroniczne, w którym podzespoły umieszcza się na nośniku, tj. płytce obwodów drukowanych (PCB). Podzespoły można umieszczać na płytce PCB po jednej stronie (montaż SMD, TH lub obydwa) lub po obu stronach (montaż TH tylko na górze, SMT po obu stronach). Podczas projektowania płytek PCB należy rozważyć sposób rozmieszczenia podzespołów na płytce i dobrać metodę lutowania. Inne zasady obowiązują w przypadku lutowania na fali, a inne podczas lutowania w piecu rozpływowym.

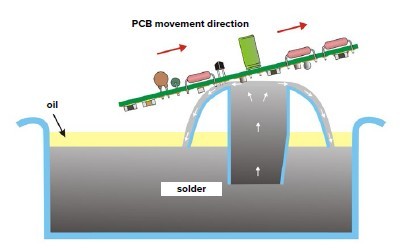

1. Lutowanie na fali

W przypadku lutowania podzespołów do spodu płytki PCB metodą na fali należy zabezpieczyć podzespoły przed wypadnięciem. Podzespoły montowane powierzchniowo na górnej stronie otrzymują warstwę pasty lutowniczej, a następnie są lutowane w technologii rozpływowej. Podzespoły montowane powierzchniowo na spodzie płytki są mocowane klejem. Następnie podzespoły montowane przez przewlekanie są umieszczane w otworach na płytce PCB. Podzespoły montowane powierzchniowo klejem i przez przewlekanie są lutowane na fali.Proces rozstawiania podzespołów z końcówkami po jednej stronie płytki PCB jest zadaniem prostym, ponieważ jedynie końcówki są zanurzane w fali lutowniczej, przez co powstaje połączenie przewodzące. Co ważne w przypadku podzespołów montowanych powierzchniowo, podczas ich zanurzania w fali lutowniczej muszą one być odpowiednio odporne na działanie temperatury sięgającej do 260 °C. Po stronie płytki PCB, która ma być lutowana na fali, należy umieszczać tylko odpowiednie pod tym względem podzespoły do montażu powierzchniowego, zgodnie z zaleceniami producenta (wytrzymałość temperaturowa: 260 °C przez 10 sekund). W odniesieniu do rezystorów ceramicznych, elementów MELF, MINIMELF, kondensatorów monolitycznych, podzespołów w pakietach SOT, SOD, SOP o minimalnym rozstawie 0,65 mm, chcąc uniknąć zwarcia układu scalonego, gdy fala lutownicza omywa każdy wtyk i może powodować powstanie mostków lub przycięć pojemnościowych, należy zwrócić uwagę na odpowiedni projekt, który nie pozwala na przenikanie spoiwa lutowniczego.

Konieczne jest stosowanie podzespołów odpornych na działanie temperatury występującej podczas lutowania na fali i o odpowiednim rozstawie końcówek. Pod względem metody lutowania należy uwzględnić odległości pomiędzy podzespołami montowanymi powierzchniowo, ich ustawienie względem fali lutowniczej oraz wysokość określonych elementów. Podzespoły należy odpowiednio ustawiać, aby końcówki tworzyły kąt prosty z falą lutowniczą. W ten sposób końcówki zostaną w odpowiednim stopniu umyte przez falę. Wymóg taki można spełnić jedynie w przypadku podzespołów z końcówkami umieszczonymi po przeciwnych stronach (SO, SOP, SOIC itp.). W przypadku układów scalonych z końcówkami po wszystkich czterech stronach należy je ustawiać na górze płytki i mocować w piecu rozpływowym. Zalecane jest także przygotowanie gumowych podkładek za układem scalonym, aby zmniejszyć mostki lutownicze za ostatnią parą końcówek. Pozwoli to uniknąć zwarć, choć zmniejsza wymiary połączenia przewodzącego.

2. Lutowanie pastą

Obecnie jest to najbardziej powszechna metoda lutowania. W tym przypadku podłączenie przewodzące powstaje przez umieszczenie podzespołów w paście lutowniczej. , którą nakłada się przed rozstawieniem na płytce. W ten sposób powstaje także połączenie pod spodem. Zastosowanie pasty lutowniczej pozwala uniknąć problemów ze skręcaniem podzespołów. Ta metoda lutowania poprawia stopień scalenia podzespołów na płytce PCB. Nie ma też konieczności uwzględniania wysokości poszczególnych elementów względem siebie, w szczególności montowanych powierzchniowo (kondensatorów tantalowych, rezystorów mocy MELF, tranzystorów mocy). Metoda ta jest jedyną słuszną w przypadku podzespołów SMT wyposażonych w podkładki radiacyjne na spodniej stronie pakietu oraz podzespołów bezołowiowych. Lutowanie na fali podzespołów montowanych powierzchniowo może doprowadzić do tzw. "efektu nagrobkowego - Tombstoning", który jest niepożądany. Pod wpływem niezrównoważonych sił działających na oba końce podzespołu może on zostać uniesiony, niczym nagrobek nad ziemią – stąd nazwa. Dotyczy to przede wszystkim elementów dwustykowych, takich jak rezystory, kondensatory itp. W konsekwencji, podczas procesu rozpływowego dochodzi do nieregularnego rozkładu temperatur na płytce PCB. Problemu można uniknąć przez prawidłowe nałożenie pasty lutowniczej za pomocą metalowego szablonu.Ogólne zasady projektowania płytek obwodów drukowanych w zakresie technologii produkcji

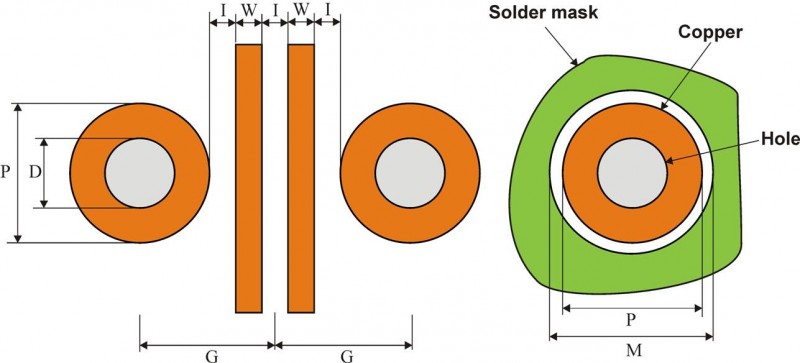

W pierwszej kolejności należy ustalić, gdzie płytka została wyprodukowana. Do podstawowych parametrów technologicznych należą:- minimalna szerokość ścieżki - W,

- minimalna odległość między ścieżkami - I,

- minimalna średnica przelotek (Via) - D.

Wideo

Miej zawsze najnowsze artykuły między pierwszymi. Zapisz się do newslettera.

Przydane linki:

Nie przegap tych artykułów!

Czy spodobały Ci się nasze artykuły? Nie przegap żadnego! Zajmiemy się wszystkim za Ciebie i chętnie sami Ci je dostarczymy.